PTC(Positive Temperature Coefficient)电阻是一种具有正温度系数特性的半导体陶瓷热敏电阻。由于PTC陶瓷具有温敏、直控、节能、无明火和安全等优点,已被广泛应用在彩电消磁、马达启动器、过热过流保护器、恒温发热体、程控交换机过流保护等领域中。随着我国信息产业和汽车工业的发展,市场对PTC元件的需求量与日俱增[1]。但是,由于PTC热敏电阻元件对生产工艺的条件非常敏感,材料和工艺的复杂因素影响了P

TC热敏电阻元件的电参数,即使在同一生产工艺条件下,热敏电阻元件的常温电阻值参数离散性也会很大。为了确保只有合格产品进入下道工序,必须对生产出来的PTC热敏电阻元件进行测试分选。以往这项分选测试工作主要由人工完成,人工测试不仅费时、费力,而且不能保证测量精度。

笔者设计开发了PTC阻值分选测试系统,该系统能够自动进行PTC元件的测试分选,并且能够对分选结果进行统计分析处理,可以很好地应用于PTC元件的批量生产过程当中。

1 系统功能

(1)快速、准确地对PTC片式元件按照阻值大小进行自动分选,分选档位可以

自行设定;

(2)将测试分选结果、曲线动态实时地进行显示、存储、打印;

(3)对测试结果进行统计、分析。

2 硬件结构及设计

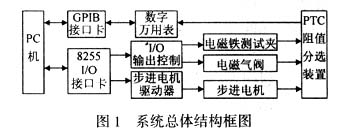

该系统主要由PC机、GPIB接口卡、数字万用表、8255I/O接口板、I/O输出驱动控制电路、步进电机、电磁气阀以及分选装置组成。系统总体结构框图如图1所示。

整个测试分选过程包括上料、测试、分选下料3部分。 上料部分由步进电机带动分选盘旋转, 通过分选盘旋转将PTC元件带到测试位。测试部分是由PC机通过I/O卡控制电磁铁测试夹动作进行测试,由PC机通过GPIB接口卡控制数字万用表进行电阻采样。元件到达测试位之后, 电磁铁测试夹落下, 数字万用表进行电阻测量,

并将测试结果送回PC机。PC机将测试结果实时显示在屏幕上,并且对测试结果进行分析处理, 判断该元件应该落入哪个分选箱。下料部分主要是8个电磁气阀,通过电磁气阀吹出的气流将元件吹离分选盘。在元件转到相应分选箱的位置后,PC机发信号给该位置的电磁气阀,使该电磁气阀动作从而将PTC元件吹落入相应分选箱,完成下料。整个系统以计算机为控制核心,在系统软件的控制下运行。

2.1机械装置部分

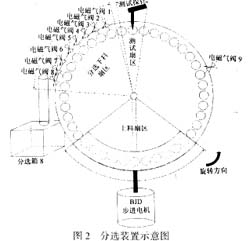

图2为分选机械装置的示意图。

该装置最多可以实现8个档位的分选,图中只画了一个分选箱,省略了另外

7个分选箱。该分选盘要倾斜放置,上料扇区位于水平最低点,测试扇区位于水平最高点。圆盘边缘有40个凹下去的小圆槽,圆槽的直径比PTC元件的直径略大,深度比PTC元件的厚度略小。上料时将若干元件一起放进上料扇区,在圆盘逆时针向上倾斜转动时,PTC片式元件会自动嵌在圆槽之中跟随分选盘一起转动。为保证每一个圆槽之中只有一片PTC元件,电磁气阀9会定期动作吹气,将圆槽中多余的元件吹下来,使到达测试夹下面的每个圆槽中只装有一个元件。当元件转到测试扇区时,电磁铁会带动测试夹动作从而进行阻值测量。测试完成后,分选盘继续转动,元件就进入分选下料扇区。在元件转动到相应电磁气阀下面之后,该位置的电磁气阀动作,气阀吹出的气流将元件吹离分选盘,落入分选箱。

2.2过程控制部分

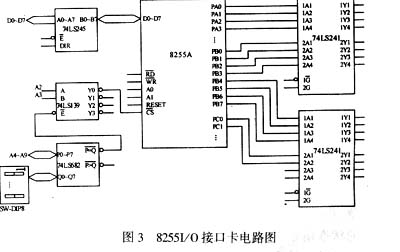

这一部分主要是对步进电机、 电磁气阀以及电磁铁测试夹进行控制, 由一块专门设计的8255I/O接口卡和一块I/O输出驱动板来实现。8255I/O接口卡主要由8255A可编程芯片、总线收发器74LS245、数值比较器74LS682、地址译码器74LS139、线驱动器74LS241等器件组成,电路原理如图3所示[2,3]。

该接口卡上设有地址拨码开关(图中的SW-DIP8)可以对8255A的基地址进行设定。 8255A有3

个并行口, 即PA、PB、PC口,其中PA口用于控制步进电机。PA口输出信号量给电机驱动器,电机驱动器将脉冲信号进行分配和放大后才可以控制步进电机。PA0控制步进电机的工作状态与脱机状态,PA1控制步进电机的转动方向,PA2发工作脉冲给步进电机,PA3作为步进电机驱动器公共阳端的控制信号的输入。PB口用于控制8个下料电磁气阀,PB口的每一位控制一个电磁气阀。当PB口的某一位发出高电平信号时,该位对应的电磁气阀动作,电磁气阀吹出的气流将该位置的元件吹落入分选箱。而当PB口的某一位发出低电平信号时电磁气阀则停止吹气。PC0用于控制电磁铁测试夹的动作。PC1控制分选盘右侧电磁气阀9的动作,在上料过程中,分选盘每转过一个圆槽的角度,使该电磁气阀动作一次,用以将圆槽中多余的元件吹出来。

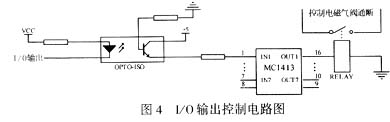

在测试过程中,步进电机的转动与停止、电磁气阀和电磁铁测试夹的动作都会产生较大的电磁干扰。为了防止这些干扰影响计算机的工作,采用了光电隔离器件切断计算机和I/O通道的电气直接联系。计算机输出的I/O开关信号量,经由以发光二极管为输入端、光敏三极管为输出端的光电耦合器件隔离后,再经MC1413的驱动放大,通过继电器来驱动电磁气阀,控制气阀的开与关,从而控制吹气。

I/O输出控制电路如图4所示[4]。图4中画出的只是1路I/O输出信号量的控制电路,实际设计时将所有的I/O输出控制部分做在了一块I/O输出驱动控制电路板上

2.3数据采集部分

数据采集部分由PC机通过GPIB接口卡控制数字万用表测量来实现。GPIB接口即IEEE488总线接口,这种总线接口是目前最常用的智能仪器接口,具有10种接口功能,其数据传输方式采用位并行、字节串三线挂钩和双向异步的方式,能够保证信息传输的准确性和可靠性。在采集数据之前需要对仪表进行初始化,计算机先向IEEE488总线发出命令,将数字万用表设定为听者,再发出设置智能仪表的状态指令(功能、量程、速度、触发方式等)给万用表以设定其工作方式。然后将万用表设置为讲者,而计算机自身则被设定为听者。之后便可以进行数据采集了,万用表将测得的电阻数据通过GPIB总线传送给计算机。该卡支持即插即用功能,带有VISA函数库和GPIB函数库,运用函数库中提供的函数可以很方便

地完成仪器初始化、向仪器写命令、从仪器读数据等操作。

由于PTC元件的阻值范围跨度1 Ω至300

MΩ之间,范围较大,因而选用测量范围为0 Ω至30

0 MΩ的PM2535表进行采样。PM2535万用表内部含微处理器,带GPIB接口,能接受外部程控命令而改变内部状态,具有听者、讲者、源挂钩、受者挂钩等多种功能,便于计算机控制。

3 软件设计

测试系统的软件部分采用V C++6.0基于Windows操作系统平台进行设计。使用MFC类库可以很方便地生成应用程序框架以及良好的用户界面。并且,在VC++6.0中能直接访问CPU的各个寄存器和内存的相关单元,可以很方便地对各种接

口进行控制。

设计时采用面向对象的设计思想,对实际对象进行模拟和抽象,建立相关类模型[5]。过程控制要大量地对I/O端口进行操作,在设计时将其抽象出来封装在一个类中。数据采集模块主要是通过调用GPIB接口卡自带的动态链接库对万用表进行控制,该模块也被封装

成一个类。对于数据处理和显示模块也构建了相应的类。

该测试系统不仅可以实现对PTC元件的测试分选,还能够对测试数据进行处理、分析、统计

,以便确定PTC电阻烧结工艺参数。设计时充分利用Windows的多任务多线程机制,创建了两个线程。一个线程进行过程控制和数据采集,这个线程可以作为后台线程。另一个线程进行界面显示和数据统计处理,这个线程作为前台线程。这两个线程可以同时运行,使得在测试分选的同时可以进行数据统计处理。

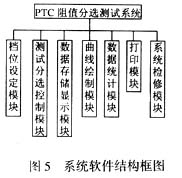

软件采用了模块化设计,将整个系统按功能划分为几个模块,系统的软件结构如图5所示。档位设定模块用于分选前设置档位,可以任意设定、等间隔设定、使用已有设定,还可以将设定的档位模式进行存储。测试分选控制模块对整个测试过程用软件进行控制,主要是通过对8255

3个寄存器的读写实现对步进电机、测试夹、电磁气阀的控制,下料时判断元件在何位置何时下料也由这个模块的一个函数实现。曲线绘制模块将测得的数据结果以曲线的形式显示在屏幕上。系统检修模块用于步进电机的复位以及系统出现故障时对系统硬件各部分

进行检修测试。

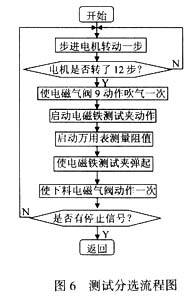

系统最主要的模块是测试分选模块,该模块的程序流程如图6所示。

该流程图需要说明的一点是,并非步进电机每走一步就测试一次,因为系统所使用的步进电机的步距角0.75°,即步进电机每转一圈要480步,而分选盘上有40个圆槽,步进电机要走12步才会带动分选盘转过一个圆槽的角度。因而,步进电机连续走动12步才会测试分选一

次。

4 结束语

该测试系统由PC机、智能仪表、步进电机和简易的机械装置组成,结构简单

,软件操作方便,测试精度高,速度快。经测试该系统可以很好地应用于PTC元件的生产过

程当中,自动实现了PTC元件的分选,取代了人工测试分选,有效地提高了生产效率。该系

统还可以对分选结果进行统计分析。 对于其他非PTC类的片式电子元件的分选测试,该测试

系统也有参考借鉴之处。

PTC-PTC.com

PTC-PTC.com PTC-PTC.com

PTC-PTC.com